掌握正確使用激光切割亞克力煙霧凈化器方法是保障生產效率的關鍵

更新時間:2025-11-06 點擊量:10

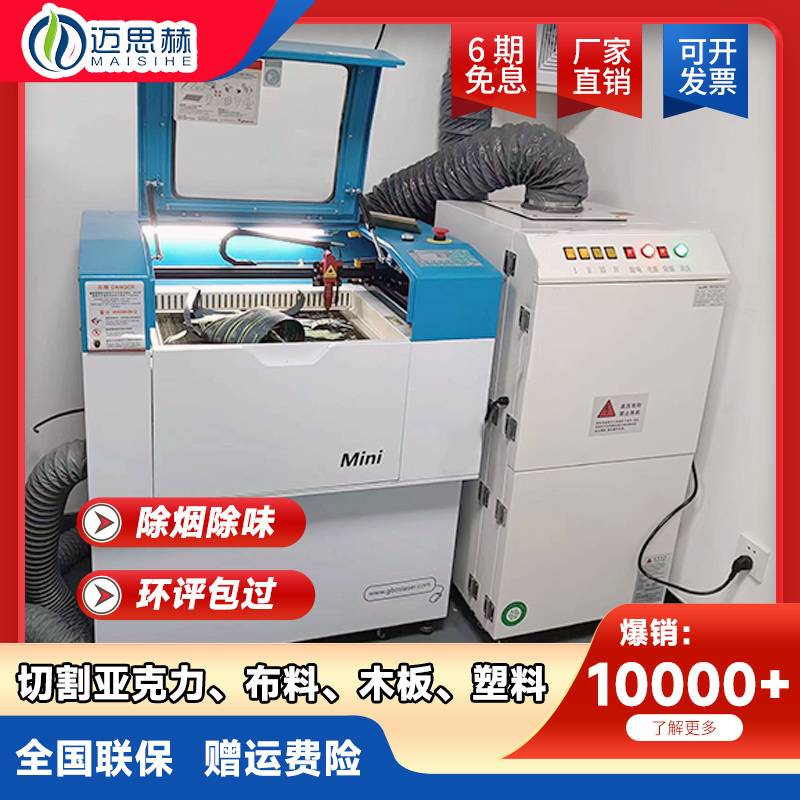

在廣告標識、精密模型、醫療設備及文創制造領域,激光切割亞克力因其高精度與光潔邊緣廣受青睞。然而,切割過程中產生的高溫分解煙霧含有丙烯酸酯、甲醛、一氧化碳等有害物質,不僅污染環境、危害健康,還會在鏡片與導軌上沉積焦油,影響設備壽命。正確使用激光切割亞克力煙霧凈化器是保障作業安全與生產效率的關鍵。

第一步:合理選型與安裝定位

根據激光功率(如60W、100W)、加工面積及排風量需求選擇激光切割亞克力煙霧凈化器。亞克力煙霧顆粒細(0.1-1μm)、黏性大,建議選用多級復合過濾系統:初效濾網(攔截大顆粒)+活性炭層(吸附有機氣體)+HEPA高效濾網(過濾微粒)。凈化器應緊鄰激光頭安裝,吸風口距切割點≤15cm,確保“源頭捕集”。

第二步:開機順序規范操作

先啟凈化器,再開激光機。提前3-5秒啟動風機,建立負壓氣流;加工結束后,延遲運行30秒以上,抽盡殘余煙霧。嚴禁在無凈化狀態下進行切割,避免煙霧擴散。

第三步:定期更換耗材,杜絕二次污染

初效濾網:每1-2周清潔或更換(可視粉塵量調整);

HEPA濾網:每3-6個月更換,當壓差報警或風量明顯下降時立即更換;

活性炭濾筒:每2-4個月更換(亞克力煙霧含高濃度VOCs,易飽和)。

切勿超期使用,否則飽和濾材會釋放污染物,形成“二次排放”。

第四步:保持管路密封與通暢

檢查吸風軟管是否老化、彎折或漏氣,接口處用卡箍緊固。管道內壁若積聚焦油,需每月用專用清潔劑沖洗,防止堵塞降低風量。

第五步:環境與安全聯動

確保車間通風良好,凈化器排氣口引至室外或經二次處理。設備應接地防靜電,避免可燃氣體聚集。部分機型配備PM2.5傳感器與自動調速功能,可依煙霧濃度智能調節風量,節能又高效。

第六步:記錄維護與性能驗證

建立《凈化器使用日志》,記錄更換濾材日期、運行時長及異常情況。每季度可用便攜式VOC檢測儀在操作位測量濃度,驗證凈化效率(應<0.5mg/m?,符合GBZ2.1職業接觸限值)。

上一篇:沒有了